Robotiikka ja automaatio

Miten karsia konepajan hukka-aikaa?

Epävarmuuden aikoja elävässä konepajateollisuudessa ollaan juuri nyt odottavalla kannalla ja pidetään investointeja jäissä, ja monessa alan yrityksessä on otettu tuotannon mittarit suurennuslasin alle. Kuinka saada konepaja pyörimään nopeammin, laadukkaammin, virheettömämmin, turvallisemmin ja joustavammin? Tavoitteena on olla iskussa sitten, kun lihavammat ajat taas koittavat.

”Esimerkiksi tuotteen läpimenoaika on tietenkin aivan oleellinen

konepajan toiminnan mittari, mutta mielestäni tärkein

tavoite tuotannon kehittämisessä tulisi olla hukka-ajan vähentäminen.

Siis tuottamattoman työajan karsiminen, ja sitä kautta

konepajan parempikatteinen toiminta”, sanoo vuonna 1985

perustetun FMS Tools Oy:n osaomistaja ja toimitusjohtaja

Harri Sariola.

Sariolan mukaan konepajan toiminnan petraamisessa tärkeintä

ei niinkään ole pyrkiä työtahdin nopeuttamiseen, vaan

sen ajan vähentämiseen, joka ei tuota asiakkaalle lisäarvoa.

Ja kääntäen: sen varmistamista, että työajasta suurin osa

nimenomaan tuottaa arvoa.

”Käytännössä toiminnan kehittämisen tavoitteena pitäisi

olla se, että kalliit koneet saadaan käymään niin monta tuntia

päivässä kuin suinkin mahdollista. Aikaa kuluu helposti tavaroiden

siirtelyyn, työkalujen valintaan tai sen oikean kuusiokoloavaimen

etsiskelyyn. Toisin sanoen tuotannon tehokkuuden

näkökulmasta monenlaiseen turhan tekemiseen”, Sariola

sanoo.

Suomessa on tyypillistä, että konepajoissa tehdään paljon

pieniä sarjoja, tai jopa yksittäiskappaleita. Vaikka pienerätuotannossa

läpimenoajat ovat lyhyitä, koneistuksen asetuksiin,

siis muun muassa terien ja työkappaleiden asennuksiin,

kuluu helposti paljon aikaa. Tuotannon ”tehokas peliaika” laskee,

kun asetusajat ovat suoraan pois koneen käyttökapasiteetista.

”Jos jokaisessa uuden työvaiheen käynnistyksessä erilaisten

asetusten tekemisiin kuluu vaikkapa puoli tuntia, tai muutama

tunti, kuten usein, se tarkoittaa sitä, että koneiden käyttökapasiteetista

häviää viikkotasolla helposti päivä tai parikin

joutavaan hukka-aikaan.”

”Tuotteen

läpimenoaika

on oleellinen konepajan

toiminnan mittari.

Työkappaleen kiinnitys on konepajan

heikoin lenkki

Monet yritykset ovat onnistuneet hukka-ajan tunnistamisessa

ja vähentämisessä kehittämällä joustavaa automaatiota sekä

ottamalla käyttöön modulaarisia työkalujen ja työkappaleiden

kiinnitysjärjestelmiä.

Konepajassa itse työstökone, työkalut, työkappale ja kiinnitin

muodostavat yhdessä kokonaisuuden, jonka tehokkuuden

määrää sen heikoin lenkki. Heikoin lenkki tässä kokonaisuudessa

on usein työkappaleen kiinnitin.

Modulaariset työkalu- ja työkappaleen kiinnitysjärjestelmät

toimivat kuin legopalikat konsanaan. Koneen ja terän

väliin asennettavan kiinnittimen avulla pienestäkin vakiotyökalujen

valikoimasta voidaan rakentaa lukemattomia työkaluyhdistelmiä,

jolloin kussakin työstövaiheessa säästetään aikaa

terien ja kappaleiden vaihdossa ja aina uusien asetusten tekemisessä.

Eri työvaiheissa voidaan käyttää samoja työkaluja ja kiinnittimiä,

jolloin koneistamon työvälineet voidaan yhtenäistää.

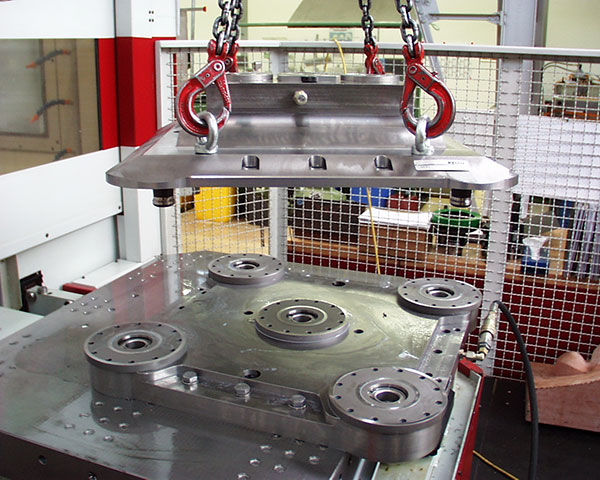

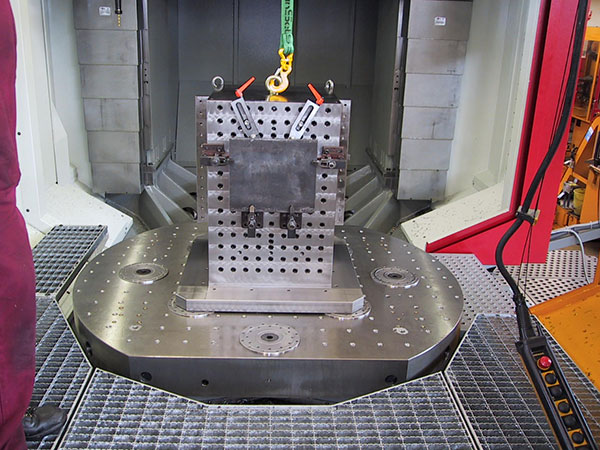

Nollapistekiinnitin mahdollistaa työkappaleen ja kiinnittimen

nopean vaihtamisen koneeseen. Tarvittavat asetukset voidaan

tehdä valmiiksi työstökoneiden ulkopuolella, joten niiden käyttöaste

pysyy korkeana.

Legopalikkamenetelmällä hukka-aika kuriin

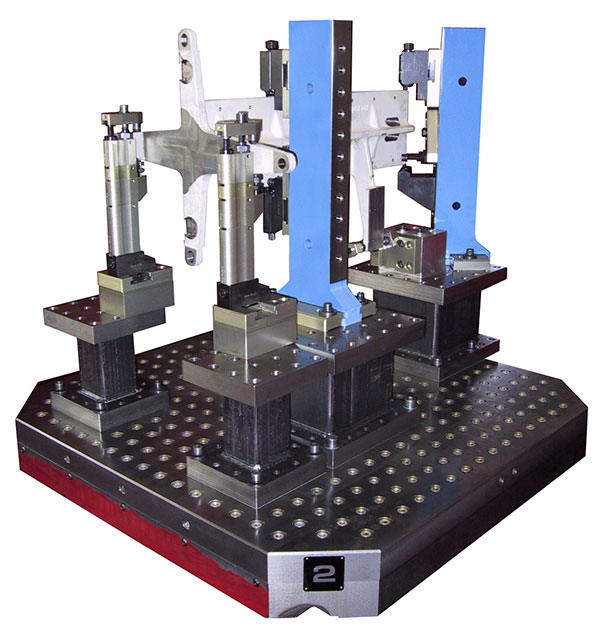

Modulaarinen rakennesarjakiinnitys tuo tuotantoon paitsi

tehokkuutta, myös joustavuutta, ja mahdollistaa asiakaspalvelun

parantamisen. Työn alla oleva, ei niin aikataulukriittinen

asiakastilaus voidaan keskeyttää, jos kiireisempi tilaus sitä vaatii. Kun kiiretilaus on saatu valmiiksi, kesken jäänyttä työtä

voidaan jatkaa siitä, mihin jäätiin. Asetusten vaihto voidaan

tehdä minuuteissa. Kaikki hyötyvät – konetta voidaan käyttää

tehokkaasti korkealla kapasiteetilla, ja tyytyväiset asiakkaat

kiittävät.

Jotta työkappaleen kiinnittämiseen kuluva hukka-aika ja

sitä kautta kustannukset saataisiin minimoitua, työkappale

tulisi voida koneistaa yhdellä kiinnityksellä – riippumatta

koneistettavan kappaleen muodosta, painosta tai tuotantomäärästä.

Itsestään selvä vaatimus työkappaleen kiinnitykselle on se,

että kappale asemoituu tarkasti ja pysyy paikallaan työstön

aikana, oli kiinnitys sitten mekaaninen, hydraulinen tai paineilmatoiminen.

Yhdistämällä nämä kiinnitysmekanismit nollapistekiinnitysratkaisuun,

vastataan näihin kappaleen kiinnityshaasteisiin

kattavasti.

Menetelmässä kappaleen paikoituksen tarkkuus on jopa

0,005 mm kiinnityskertojen välillä, ja tarkkuus pysyy yhtenäisenä

kaikissa koneistuksen vaiheissa. Tärkein nollapistekiinnityksen

etu on kuitenkin koneen ja kappaleen asetusaikojen

lyheneminen dramaattisesti – parhaimmillaan jopa 90 prosentilla

muihin kiinnitysmenetelmiin verrattuna.

”Modulaarinen

rakennesarjakiinnitys

tuo tuotantoon

tehokkuutta ja

joustavuutta.

Työkappaleen kiinnitys on kiinteä osa

lopputuotteen valmistusprosessia

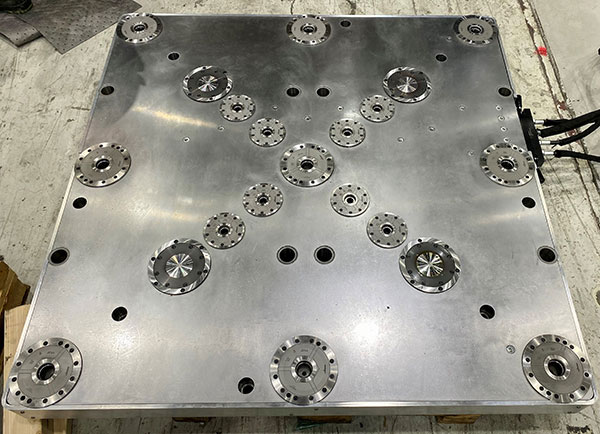

Modulaariset kiinnitinjärjestelmät ovat eräänlainen rakennussarja

paletteja, rasterilevyjä, torneja ja muita kiinnitinelementtejä,

joista legopalikoiden tavoin kootaan koneelle sopiva,

mahdollisimman vakioitu kokonaisuus.

Tuotannon ja valmistettavuuden suunnittelussa työkappaleen

kiinnitys on osa lopputuotteen valmistusprosessia. Kun

itse tuotteen suunnittelun ohella myös tuotteen valmistuksen vaiheet on käyty huolella läpi, päästään kustannustehokkaimpaan

lopputulokseen, kun kappaleen kiinnityksen vaihtoja ja

uudelleenpaikoituksia tulee mahdollisimman vähän.

Kiinnittimeltä vaadittavia ominaisuuksia ovat paitsi nopea

asetusaika, myös muun muassa muunneltavuus eri muotoisille

kappaleille, soveltuvuus mahdollisimman monelle kappaleelle

sekä esteettömän työskentelyn mahdollistaminen. Kun

modulaarisessa järjestelmässä kappaleiden kiinnitys tehdään

koneistuskeskuksen ja työstökoneiden ulkopuolella, asetusten

tekeminen käy vaivattomasti, eikä koneen käyttäjän tarvitse

ahtautua hankaliin asentoihin asennusvaiheessa.

Modulaariset kiinnitysjärjestelmät, nollapistekiinnitys ja

työkappaleen vaihdon automatisointi ovat keskeisiä tekijöitä,

kun konepajoissa pohditaan työn tuottavuuden mittareita ja

toiminnan kehittämistä. Nämä ovat ratkaisuja, joissa hukkaaikaan

voidaan vaikuttaa helposti ja pienillä kustannuksilla.

”Mutta oleellista on päättää se, mikä on konepajan mittareista

tärkein. Kysymys on lopulta sen oivaltamisessa, mistä

tekijöistä tuotannon kustannukset kulloinkin muodostuvat.

Konepajan palveluntarjoajan oma suunnitteluosaaminen ja pitkän

kokemuksen tuoma näköala koko arvoketjusta ja sen osasista

auttavat kokonaisuuden hahmottamisessa ja niiden tärkeimpien

tavoitteiden saavuttamisessa”, FMS-Toolsin Sariola

sanoo.

Teksti: Pekka Lehtonen

Kuvat: FMS Tools Oy