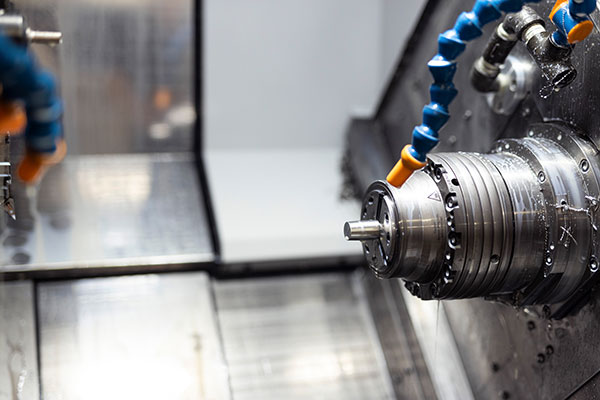

Lastuavat työkalut (työstönesteet)

Leikkuunesteitä valittaessa laatu ratkaisee

Mittatarkkojen kappaleiden koneistuksessa leikkuunesteen laadulla, puhtaudella ja lämpötilalla on iso merkitys.

KUVA: TEKNOMA

Kun konepajalla pyritään valmistamaan korkealuokkaisia lopputuotteita asiakkaille, tuotannossa ei kannata turvautua heikkolaatuisiin apuvälineisiin. Tämä pätee myös työstönesteiden valintaan. Vaikka leikkuunesteet ovat nykyään aiempaa parempilaatuisia sekä entistä turvallisempia ja käyttäjäystävällisempiä, kannattaa yhä kiinnittää erityistä huomiota leikkuunestejärjestelmiin ja niiden kehittämiseen.

Monesti metalleja työstettäessä on tyydytty käyttämään halvimpia

leikkuunesteratkaisuja.

”Työstökoneissa on konekohtainen, matala nestesäiliö lastunkuljettimen

yhteydessä, ilman mitään suodatusta ja vuotoöljyjen

keräystä. Tämä on vaikeuttanut nesteiden laadun ylläpitämistä”,

arvioi Teknoma Oy:n myyntijohtaja Jukka Kuusela.

”Nyt kuitenkin konepajoilla ollaan vähitellen heräämässä

siihen, että leikkuunestejärjestelmät pitäisi saada kuntoon. On

katsottava nesteiden ominaisuuksia ja toimivuutta lopputuotteen

laadun kannalta.”

”Leikkuunesteen valinnan lisäksi pitää kiinnittää huomiota toimivaan, oikein mitoitettuun nestejärjestelmään. Automaattinen pitoisuuden valvonta ja

nesteen ylläpito lisäävät työstökoneiden käyttöastetta”, toteaa Teknoma Oy:n myyntijohtaja Jukka Kuusela.

KUVA: TEKNOMA

Keskusjärjestelmä pidentää

työstönesteiden vaihtovälejä

Vanhallekin tuotantolinjalle pystytään Kuuselan mukaan

nykyään

melko helposti toteuttamaan sellainen leikkuunesteiden

keskusjärjestelmä, johon on mahdollista liittää

useampia

työstökoneita.

”Silloin nesteiden vaihtoväli pitenee, samalla kun työviihtyvyys

ja työhyvinvointi lisääntyvät”, Kuusela vakuuttaa.

Tällainen keskitetty nestejärjestelmä soveltuu varsinkin sellaisille

tuotantolinjoille, joilla useat eri koneet hoitavat keskenään

samantyyppisiä työstöjä.

Asioihin vaikuttaa myös se, millaisia metallimateriaaleja

koneilla on tarkoitus työstää.

”Jos koneistetaan paljon erityyppisiä materiaaleja, lastujen

käsittelyä ei ehkä voida hoitaa keskitetysti.”

”Vaikeille materiaaleille saatetaan myös tarvita aivan

omanlaistaan leikkuunestettä. Monilla pajoilla halutaan kuitenkin

käyttää vain yhdenlaista nestettä”, toteaa Kuusela.

”Vaikeille

materiaaleille

saatetaan tarvita aivan

omanlaistaan leikkuunestettä.

Iso leikkuunestesäiliö vähentää lämpöongelmia

Keskusjärjestelmän säiliön mitoituksessa riittävä nestetilavuus

on tärkeää, jotta lämpötila pysyy tasaisena ja riittävän

alhaalla.

”Mittatarkkojen kappaleiden valmistuksessa tulee ongelmia,

jos nesteen lämpötila vaihtelee suuresti.”

Kuusela mainitsee yhtenä mahdollisena esimerkkiratkaisuna

Vivex-leikkuunestejärjestelmät, joita Teknoma toimittaa

asiakaskohtaisesti räätälöityinä.

”Tällaisten järjestelmien koot voivat vaihdella tuhannesta

litrasta aina useisiin kymmeniin tuhansiin litroihin, ja suodatinratkaisut

toteutetaan asiakkaan laatuvaatimusten mukaan.

Viime vuonna toimitimme esimerkiksi 20 000 litran hiontanestejärjestelmän.”

”Konepajalla on kuitenkin varattava tilaa keskusjärjestelmässä

tarvittaville säiliöille, pumpuille ja putkille. Usein on

luontevaa ajoittaa nämä järjestelyt samaan yhteyteen uusien

konehankintojen kanssa, ja silloin vältytään hankkimasta tarpeettomasti

nestesäiliöitä uusille koneille”, ehdottaa Kuusela.

Erillisjärjestelmiäkin tarvitaan eri tilanteissa

Kun koneistetaan tarkasti mitoitettuja kappaleita, leikkuunesteen

oikea lämpötila on tärkeä tekijä.

”Hyvin pienessä säiliössä nesteen lämpötila voi helposti

nousta. Usein unohdetaan, että järjestelmät olisi mitoitettava

kooltaan riittävän suuriksi”, Kuusela muistuttaa.

Sopiva leikkuunesteiden vaihtoväli on järjestelmäkohtainen

kysymys.

”Keskusjärjestelmän avulla on mahdollista työstää metallia

jopa 5–12 vuotta ilman vaihtoa. Vaihtoväli riippuu järjestelmän

tilavuudesta ja suodatuksen tehosta. Mitä puhtaampana

leikkuuneste saadaan säilymään, sen pidempi käyttöikä saavutetaan”,

Kuusela mainitsee.

”Mikäli työstössä syntyy esimerkiksi hienojakoista hiontajätettä,

nestettä on syytä vaihtaa useammin kuin pelkästään lastuavaan

työstöön keskityttäessä.”

Mikäli pajalla on yksi kone, joka keskittyy vaativiin kovien

metallien työstöihin, sille tarvitaan todennäköisesti erillinen

nestejärjestelmä.

”Toisaalta lastunkäsittelyn kannalta voi olla järkevää

rakentaa yhteinen nestejärjestelmä samaa materiaalia koneistaville

koneille.”

”Pajalla pitää katsoa, millainen kokonaisuus olisi järkevintä

toteuttaa. Keskusjärjestelmä kannattaa usein suunnitella

sen mukaan, minkä tyyppisiä työstöjä pajalla tehdään eniten.”

Myös yksittäisiin työstökoneisiin tarvitaan riittävän iso leikkuunestesäiliö

sekä vuotoöljyjen keruujärjestelmä ja jonkinlainen

suodatus.

Keskitetty leikkuunestejärjestelmä parantaa leikkuunesteen laatua ja hallittavuutta sekä pidentää huomattavasti nesteen vaihtoväliä, lisäten myös

työviihtyvyyttä ja työhyvinvointia.

KUVA: TEKNOMA

Stabiilimpaa ja synteettisempää

Leikkuunesteiden tuotekehitys on johtamassa siihen, että mineraaliöljypohjaisia

nesteitä korvataan puolisynteettisillä tai synteettisillä.

”Esimerkiksi puolisynteettinen mikroemulsioneste on erittäin

hyvälaatuinen vaihtoehto. Siinä on läpikuultava öljyrakenne”,

kuvailee Kuusela.

”Tällainen neste myös hylkii vuotoöljyjä ja on entistä

stabiilimpi.

Se ei vaahtoa kovin herkästi.”

Synteettiset nesteet sinänsä vähentävät hiilidioksidipäästöjä

konepajoilla. Sen sijaan nesteiden valmistusvaiheessa

päästöjä edelleenkin syntyy jonkin verran.

”Leikkuunesteen

oikea lämpötila

on tärkeä tekijä.

Ympäristöriskit kuriin

Kuuselan mukaan työstönesteiden laatu on viime vuosina paljolti

parantunut, mikä osaksi johtuu tiukentuneista EU:n säädöksistä.

Kun kemikaaleista saadaan uutta tietoa, markkinoille

tulee yhä enemmän käyttäjä- ja ympäristöystävällisiä nesteitä,

joissa haitallisia ainesosia on korvattu turvallisemmilla.

”Esimerkiksi polymeerilisäaineet ja esterit auttavat

asioissa,

ja haitallisiset biosidit on jo korvattu muilla ratkaisuilla”,

hän toteaa.

Entisaikaan biosidejä käytettiin ehkäisemään homesienten

ja bakteerien kasvua.

”Leikkuunesteitä on kehitetty turvallisemmiksi eikä niistä

enää haihdu ilmaan esimerkiksi formaldehydejä. Joitakin

booripitoisia

tuotteita voi vielä olla markkinoilla, mutta sellaisten

valmistus on loppumassa. Boori voi nimittäin olla nesteitä

valmistavien tehtaiden työntekijöille vielä pahempi terveysriski

kuin loppukäyttäjille sorvin äärellä.”

”Myös omavalvonta konepajoilla on tärkeää, jotta työstönesteet

pysyvät hyvälaatuisina”, korostaa Kuusela.

Viime aikoina markkinoille on tullut uusia jatkuvatoimisia

pitoisuusmittareita, joista saadaan pitoisuusdataa suoraan tietokoneille.

”Näin pystytään jopa säätämään nesteen jälkitäyttöpitoisuutta”,

Kuusela selittää.

”Järjestelmiä saadaan yhä automaattisemmiksi. Silloin nesteet

pysyvät helpommin tasalaatuisina, jolloin koneiden käyttöasteet

paranevat.”

Voitelevuutta ja paineenkestoa

Turkulaisen Interfii Oy:n toimitusjohtaja Petri Aro muistuttaa,

että leikkuunesteen laatu on keskeisiä kysymyksiä metallien

työstössä.

”On syytä kiinnittää huomiota nesteen voitelevuuteen ja

paineenkestoon. Samaten on katsottava, miten hyvin neste vie

lämpöä pois työstökohteesta.”

”Jos käsillä on vaikeita työstöjä ja vaativia materiaaleja,

pajalla tarvitaan mahdollisimman hyvälaatuista leikkuunestettä”,

Aro korostaa.

Niin ikään on varmistettava oikeat leikkuunesteen pitoisuudet.

”Yleensä pienikokoinen nestesäiliö lämpenee helpommin

kuin isompi. Tällä on monesti merkitystä sellaisilla pajoilla,

missä prosessit muutenkin lämmittävät ympäristöä.”

Aro tähdentää, että viime aikoina onkin kehitetty turvallisempia

työstönesteitä.

”Aiemmin käytettyjen lisäaineiden haittoihin on nyt havahduttu.”

”Synteettiset ja puolisynteettiset öljyt usein jäähdyttävät

kappaleita paremmin kuin mineraaliöljypohjaiset, jolloin paloturvallisuus

paranee ja viskositeetti lisääntyy.”

KUVA: PEXELS

Vaahtoamista on vältettävä

Tätä nykyä parhaat ja käyttökelpoisimmat lisäaineet ovat Aron

mukaan pääosin puolisynteettisiä.

”Toki myös mineraaliöljypohjaisia tuotteita on edelleen

markkinoilla.”

Tyypillisesti nesteiden vaahtoamista pyritään tuotantolinjoilla

välttämään, koska se heikentää voiteluominaisuuksia.

”Vaahtoaminen riippuu monista seikoista, kuten veden

laadusta, pumppujen kunnosta sekä vedenpinnan tasosta

säiliössä”,

Aro arvioi.

”Asioihin voidaan vaikuttaa vaahtoamisen estoaineilla.

Vaahto haittaa työstämistä, mutta lisäksi voi aiheuttaa nesteen

ylivuotoja.”

”Leikkuunesteiden

suodatus on

prosesseissa oleellista.

Asiantuntemusta kehiin

Tyypillisesti esimerkiksi leikkuunesteiden antibakteeriset lisäaineet

ovat nykyään parempia kuin takavuosina käytetyt.

”Esimerkiksi formaldehydistä lisäaineena on jo luovuttu

työturvallisuussyistä, ja myös boorista ja amiineista pyritään

pääsemään eroon”, Aro mainitsee.

”Koneistajat ovat jatkuvasti kosketuksissa leikkuunesteiden

kanssa, ja erilaisista lisäaineista voi aiheutua vaikkapa

iho-ongelmia. Toisaalta parempilaatuisilla nesteillä on myös

pitempi käyttöikä.”

Aron mukaan leikkuunesteiden suodatus on prosesseissa

oleellista, koska suodattamalla saadaan ylimääräiset kiinteät

partikkelit ja vuotoöljyt pois nesteistä. Epäpuhtauksien

poistaminen vähentää myös mikrobikasvustoja.

”On myös tärkeää, että vaikkapa terästä ja valurautaa

työstettäessä käytetään erillisiä leikkuunesteitä. Rauta materiaalina

vaatii enemmän huuhtelua ja pesua, kun taas teräs

tarvitsee enemmän voitelua.”

”Konepajoilla on hyvä tutkia, miten eri leikkuunesteet

vaikuttavat prosessin laatuun. Oikeat valinnat parantavat

lopputuotteiden laatua, joten hankintapäätökset kannattaa

tehdä huolella ja asiantuntevasti”, Aro suosittaa.

Teksti: Ari Mononen