Kunnossapito

Mittaus

Konepajateollisuuden osaaja- ja materiaalipula lisää NDT-tarkastusten tarvetta

Kuva: NDT-TEAM OY

Konepajateollisuudessa vallitseva pula osaavista työntekijöistä yhdistettynä liian heikosti resursoituun työnjohtoon johtavat työn laadun putoamiseen – myös aihioissa. Laatua seurataan esimerkiksi ainetta rikkomattomien tarkastusten NDTmenetelmillä, mutta liian myöhäiseen vaiheeseen ajoitettu tarkastus ei auta, jos vasta siinä vaiheessa todetaan, että valmis tuotesarja ei täytä vaatimuksia.

Ainetta rikkomattomia NDT-tarkastusmenetelmiä

(Non-Destructive Testing) käytetään yleensä tuotteen valmistuksen

yhteydessä tehokkaana laadunvarmistuksen työkaluna,

mutta myös myöhemmin tuotteen elinkaaren aikana sen kunnonseurannassa.

NDT-tarkastukset ovat hyvin laajasti käytössä valmistavassa

metalliteollisuudessa. Tarkastukset ovat monesti asiakkailta

tuleva ehdoton vaatimus, jotta konepajatuotteita voidaan

ylipäätään saada kaupaksi. NDT-tarkastukset ovat myös

tärkeä osa laitteiden kunnossapitoa, jotta tuotannossa ei

synny odottamattomia seisokkeja.

Laatu on suunnittelua ja varmistamista

NDT-tarkastajien arjessa näkyy konepajateollisuuden huutava

pula osaajista. Toinen ongelma on johtamisen resursointi alan

yrityksissä.

”Jos Suomi haluaa pärjätä globaalissa kilpailussa, harvoin

voimme olla halvimpia, mutta voimme olla muita parempia”,

NDT-tarkastaja Markus Kumpumäki Nondest Oy:stä sanoo.

Nondest Oy:n NDT-tarkastaja Markus Kumpumäki työmaalla.

Kuva: NONDEST OY

Nondest Oy toimii pääsääntöisesti Pohjois- ja Keski-Pohjanmaalla,

mutta yrityksen NDT-tarkastajat käyvät aliurakoitsijoiden

mukana paikan päällä eri puolilla Suomea.

”Monesti työnjohtajilla on liian kiire. Arkitekemisessä

resursointi ja henkilöstöpula ovat suurimmat ongelmat. Toinen

puoli kiireestä tulee suunnittelupöydältä huonon suunnittelun

kautta”, Kumpumäki sanoo.

Hänen mukaansa laatu pettää vähän eri kohdissa eri yrityksissä.

”Monesti myyjät eivät näytä olevan tietoisia siitä, mitä laatuvaatimuksia

asiakkaalla on toimitusehdoissa. Myyjät myyvät

tavaraa mahdottomilla vaatimuksilla ja tuotanto yrittää parhaansa

mukaan pysyä perässä. Esimerkiksi hitsiluokkien tuntemus

ei ole riittävää”, Kumpumäki kertoo.

Tarjouksia voidaan tehdä tietämättä vaadittua hitsiluokkaa.

Oletusarvona on C-hitsi, kun tarjousvaatimus on standardin

kautta B-luokka.

”Hitsareille ja myyjille tulisi korostaa mitä hitsiluokan nosto

C:stä B:hen tarkoittaa. Isoissa projekteissa tarvittava työmäärä

kasvaa, ja mikäli jo hitsatuissa rakenteissa havaitaan tarkastusvaiheessa

puutteita, on korjaaminen aikaa vievää puuhaa”,

Kumpumäki sanoo.

Vuonna 2008 perustetussa NDT-Team Oy:ssä on myös

havaittu laatuongelmien lisääntyminen. Yritys toimii pääasiassa

Pirkanmaan alueella, mutta tarvittaessa myös muualla

Suomessa joko oman henkilökunnan voimin tai yhteistyössä

kumppaniyritysten kanssa.

Jos hitsin laadussa on ongelmia, pitäisi NDT-Team Oy:n

toimitusjohtajan Jukka Hakalan mukaan palata peruskysymysten

pariin.

”Onko hitsi sellainen kuin on tilattu ja haluttu? Onko työ

tilattu periaatteella ”hitsatkaa kappaleet yhteen”, vai onko

määritelty hitsiluokka, selvitetty että hitsaajalla on pätevyys

kyseiseen hitsaukseen, onko hitsaajalla ollut käytössään WPS

ja onko pajassa hitsauskoordinaattoria? Onko laatu hyvä”,

Hakala kysyy.

Hän muistuttaa, että laatu on myös kovin suhteellinen ja

mielipiteitä jakava käsite.

”Jos edellä mainitut asiat ovat ”paperilla” kunnossa, niin

kysymys kuuluu: Millainen on tekijän asenne työhönsä? Saavutetaanko

vaadittu hitsausten laatu tarkastusten ja korjausten

sekä uusintatarkastusten kautta, vai kenties hyvän asenteen omaavan motivoituneen hitsarin työn tuloksena”, Hakala

sanoo.

Jos hitsin laadussa on ongelmia, pitäisi NDT-Team Oy:n toimitusjohtajan Jukka Hakalan mukaan palata peruskysymysten pariin.

Kuva: NDT-TEAM OY

Tarkastuksen ajankohdalla on väliä

Standardit määrittävät tarkastuslaajuudet ja NDT-tarkastaja

suorittaa tarkastukset niiden mukaan. Tarkastuslaajuudet voivat

vaihdella aina kahdesta prosentista sataan prosenttiin asti.

Kumpumäen mukaan tärkeää olisi miettiä tarkastuksen

ajankohtaa: otetaanko projektin alussa muutamia kappaleita,

jotta nähdään että ollaan oikeilla raiteilla ja jatketaan

niin läpi projektin, vai suoritetaanko vain niin sanottu lopputarkastus,

jossa luotetaan tuotannon omaan laadunhallintaan.

Mahdollisiin ongelmiin ehditään yleensä reagoida jo tuotannon

alkuvaiheissa, mikäli NDT-tarkastuksia on tehty projektissa

ennen ja jälkeen.

”Kilpailu on kovaa konepajateollisuudessa ja onnistunut

laadunvarmistus on kilpailuvaltti. Ongelmatapauksissa yleensä

taustalla on projektin oman laadunvarmistuksen pettäminen. Ei

ole aina selvää kenen vastuualueelle kuuluu esimerkiksi silmämääräinen

tarkastus. Jos projekti kestää puoli vuotta ja

NDT-tarkastaja on paikalla viikon tai kaksi, tulee hitsarien ja

työnjohdon olla kriittisiä oman työnsä jäljen suhteen”, Kumpumäki

sanoo.

Materiaaliongelmatkin lisääntyneet

Hakala kertoo, että NDT-Team Oy tarkastaa esimerkiksi akseleiden

koneistamisessa käytettäviä aihiotankoja.

”Maailmantilanteesta johtuen ei ole mikään itsestäänselvyys,

että aihion materiaali on hyvälaatuista. Rautaa on hankittu,

mistä on satuttu saamaan, ja sieltä voi löytyä monenlaista

tavaraa, kuten lähiaikoinakin on tutkimuksissa löytynyt.

Heikosta aihiosta ei saa hyväksyttävää kappaletta. Aihioita

on hylätty ultraäänitarkastuksessa sen takia, että aihion sisällä

on ollut liian suurta vikaa. Selkeästi olemme havainneet, että

tällainen on lisääntymään päin”, Hakala toteaa.

Monia eri menetelmiä käytössä

NDT-tutkimusten alalla Suomessa on parin suuren toimijan

lisäksi muutamia yli kymmenen hengen yrityksiä sekä lukuisia

pienempiä yrityksiä, jotka toimivat enemmän paikallisesti eri

puolilla Suomea.

Sekä NDT-Team että Nondest kuuluvat pienten ja ketterien

yritysten sarjaan, joiden kilpailuvalttina on joustavuus. Tarvittaessa

yritykset hyödyntävät yhteistyökumppaniensa palveluita

oman toimialueensa ulkopuolella tai suuremmissa hankkeissa.

Kummallakin yrityksellä on monia eri aineita rikkomattoman

tarkastuksen NDT-menetelmiä käytössään tuotteiden ja laitteiden laadun varmistamiseksi, kuten alan yrityksillä muutenkin.

Eri tarkastusmenetelmät täydentävät toisiaan, ja

NDT-asiantuntija osaa hyödyntää ja suositella eri menetelmiä

tarkastuskohteesta riippuen.

Tuotannon laadun nostamiseen ja ylläpitämiseen tarvitaan

laitteiden ja komponenttien jatkuvaa seurantaa laadun ja turvallisuuden

varmistamiseksi.

”Ratkaisevassa asemassa ovat kuitenkin asenteet. Ilman

oikeanlaista asennetta työtään kohtaan ei tuotteen tai palvelun

hyvä laatukaan ole kuin sanahelinää. Kaikissa yrityksissä tulisi

muistaa panostaa työskentelyolosuhteiden parantamiseen,

työmenetelmien kehittämiseen, henkilöstön koulutukseen ja

sitä kautta saada kaikki tuntemaan sopivasti ammattiylpeyttä

omaa työtään kohtaan”, Hakala korostaa.

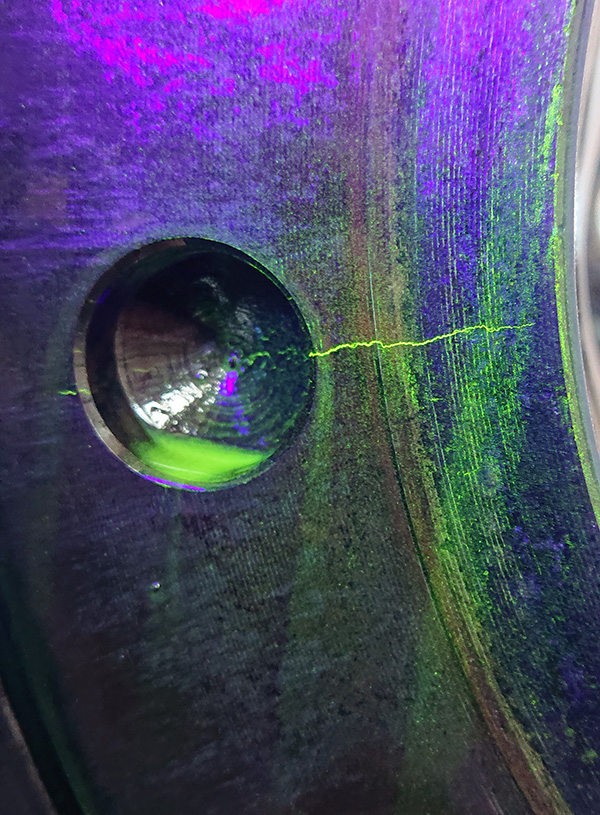

Tunkeumanestetarkastuskuvassa särö.

Kuva: NONDEST OY

Pintaan avautuvat virheet

”Silmämääräinen tarkastus myös eri apuvälineitä käyttäen on

ensimmäinen perustarkastus, joka pitäisi vähintäänkin aina

tehdä”, Hakala sanoo.

Silmämääräinen tarkastus on tärkeä menetelmä pintavirheiden

tarkastamiseksi. Siinä kokenut ja koulutettu tarkastaja

arvioi hitsauksen tasoa vertaamalla pintaa hitsiluokkastandardin

tai jonkun muun standardin tai ohjeen antamiin

raja-arvoihin.

Yleensä visuaalinen tarkastus tehdään valmiille hitsauskohteelle,

mutta tarvittaessa tarkastus voidaan tehdä myös

muiden vaiheiden aikana. Tarkastuksessa voidaan käyttää erilaisia

apuvälineitä, kuten hitsimittaa tai endoskooppia.

Magneettijauhetarkastus. Kuvassa särö.

Kuva: NONDEST OY

Tunkeumanestetarkastus sopii hyvin useimmille materiaaleille.

Tunkeumanestetarkastuksessa havaitaan pintaan avautuvat

virheet. Sitä käytetään erityisesti tasaisille pinnoille ja hitsien

tarkastukseen.

Tarkastuksessa käytetään nimensä mukaisesti tunkeumanestettä,

joka tunkeutuu tuotteen pintaan avautuviin virheisiin.

Kyseessä on pienipintajännitteinen neste, jonka ominaisuuksiin

kuuluu voimakas työntyminen pieniin rakoihin. Tarkastus

voidaan suorittaa myös fluoresoivana UV-valon avulla.

Magneettijauhetarkastusta käytetään tuotteen pintaan

avautuvien virheiden havaitsemiseksi ferromagneettisilla materiaaleilla.

Yleisimmin menetelmällä tarkastetaan hitsejä, mutta

sillä voidaan tarkastaa myös teräsvaluja ja takeita. Magneettijauhetarkastus

soveltuu teräsrakenteiden, laitteiden, koneenosien

ja kiinnitystarvikkeiden tarkastukseen.

Magneettijauhetarkastuksessa tuotteeseen aiheutetaan

magneettivuo. Vian aiheuttamiin paikallisiin napakohtiin kertyvä

magneettijauhe on siten helppo havaita. Magneettijauhetarkastus

on erittäin herkkä ja varma menetelmä ferromagneettisten

materiaalien pintaan avautuvien vikojen etsimiseen,

joten se onkin laajalti käytössä. Magneettijauhetarkastus

voidaan suorittaa myös fluoresoivana UV-valon avulla. Tällöin tarkastettavaa pintaa ei tarvitse maalata vaalealla kontrastivärillä.

Fluoresoiva näyttämä.

Kuva: NDT-TEAM OY

Materiaalin sisäiset virheet esiin

Ultraäänitarkastusta on käytetty jo yli 40 vuoden ajan materiaalien

perusainetarkastukseen sekä hitsien tarkastukseen.

Teknologian kehittymisen myötä menetelmästä on tullut entistä

varmempi ja luotettavampi, ja se onkin laajalti sekä kotimaisen

että ulkomaisen teollisuuden käytössä.

Ultraäänitarkastus perustuu ultraäänen heijastumiseen

viasta takaisin mittauksessa käytettävään luotaimeen. Materiaalissa

olevat säröt ja esimerkiksi liitosviat heijastavat hyvin

ääntä. Ultraäänitarkastus on tarkka, helppo ja edullinen keino

selvittää tuotteen laatu. Vaiheistettu ultraäänilaite avaa uusia

mahdollisuuksia vikojen havaitsemiseksi.

Röntgenkuvaus on toinen paljon käytetty menetelmä, jolla

päästään käsiksi sisäisiin virheisiin. Digitaalisessa radiografiakuvauksessa

perinteinen filmi on korvattu DDA-muuntimella,

jolloin kuvat saadaan suoraan digitaaliseen muotoon.

Digitaalisessa röntgentarkastuksessa kuvaustulos on heti

kuvauksen yhteydessä nähtävissä ja analysoitavissa sekä luokiteltavissa

tietokoneelta. Näin vältytään turhilta tiedonsiirtokustannuksilta

ja prosessi on nopea. Asiakas saa digikuvat

helposti pilvipalvelujen välityksellä.

Kuvankäsittelyohjelmiston tehokkaat signaalikäsittelyn työkalut

ja suodattimet avaavat radiografialle aivan uudenlaisia

mahdollisuuksia.

Teksti: Jari Peltoranta